2025-06-12 03:18:22

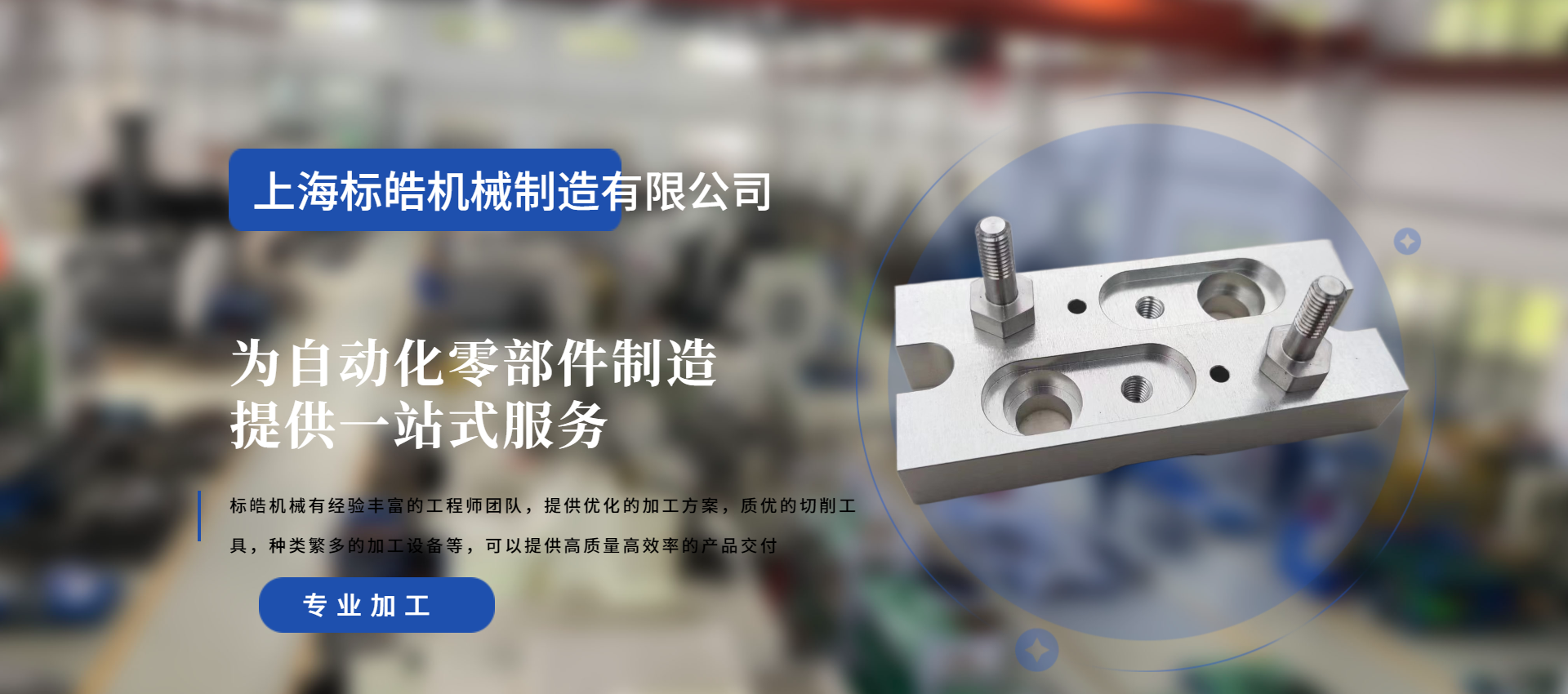

在車削件精加工加工過程中,需要注意以下關鍵參數:1.切削速度:切削速度是指工件表面上任意一點在單位時間內被切削刀具通過的距離。切削速度的選擇應根據材料的硬度、切削刀具的材料和刀具的刃口狀況來確定,過高的切削速度會導致刀具磨損加劇,過低的切削速度則會降低加工效率。2.進給速度:進給速度是指刀具在單位時間內沿工件軸向移動的距離。進給速度的選擇應根據切削刀具的刃口狀況、切削深度和切削寬度來確定,過高的進給速度會導致刀具磨損加劇,過低的進給速度則會降低加工效率。3.切削深度:切削深度是指切削刀具在一次切削中所切削的工件材料的厚度。切削深度的選擇應根據工件材料的硬度、切削刀具的材料和刀具的刃口狀況來確定,過大的切削深度會導致刀具磨損加劇,過小的切削深度則會降低加工效率。4.切削角度:切削角度是指切削刀具刃口與工件表面的夾角。切削角度的選擇應根據工件材料的硬度、切削刀具的材料和刀具的刃口狀況來確定,合理的切削角度可以提高切削刀具的切削性能。5.刀具半徑:刀具半徑是指切削刀具刃口的曲率半徑。刀具半徑的選擇應根據工件的形狀和尺寸來確定,合理的刀具半徑可以提高切削刀具的切削精度。零件精加工,就選上海標皓機械制造有限公司,用戶的信賴之選,有想法的不要錯過哦!上海零部件精加工電話

精加工的加工精度和表面質量的控制是非常重要的。以下是一些常用的控制方法:1.選擇合適的加工設備:精加工通常需要使用高精度的設備,如數控機床、磨床等。這些設備具有較高的加工精度和穩定性,能夠滿足加工要求。2.優化刀具和工藝參數:刀具的選擇和切削參數的優化對加工精度和表面質量有很大影響。合理選擇刀具材料、刀具形狀和刀具尺寸,以及調整切削速度、進給速度和切削深度等參數,可以有效控制加工精度和表面質量。3.控制加工過程中的溫度和振動:溫度和振動是影響加工精度和表面質量的重要因素。通過控制加工過程中的冷卻液、切削液和切削液的流量,以及采取減振措施,可以降低溫度和振動對加工精度和表面質量的影響。4.使用合適的加工工藝:精加工通常需要采用多道工序,如粗加工、半精加工和精加工等。在每個工序中,都需要選擇合適的切削方式、切削路徑和切削順序,以及采取適當的切削量和切削速度等,以確保加工精度和表面質量的要求。5.檢測和修正:在精加工過程中,需要進行定期的檢測和修正。通過使用高精度的測量設備,對加工件進行檢測,并及時調整加工參數和工藝,以保證加工精度和表面質量的要求。上海零部件精加工標準零件精加工,就選上海標皓機械制造有限公司,用戶的信賴之選,歡迎新老客戶來電!

精加工產品是指經過精密加工和加工工藝處理后的產品,具有高精度、高質量和高性能的特點。對精加工產品有較大需求的行業主要包括以下幾個方面:1.汽車制造業:汽車制造業對精加工產品的需求量巨大。汽車零部件需要經過精密加工,以保證汽車的性能和質量。例如發動機零部件、底盤零部件、傳動系統零部件等都需要進行精加工。2.航空航天工業:航空航天工業對精加工產品的需求非常高。航空航天產品對精度和質量要求極高,需要使用高精密的零部件和裝配工藝。例如飛機發動機零部件、航空航天儀器儀表等都需要進行精加工。3.光學儀器制造業:光學儀器制造業對精加工產品的需求也很大。光學儀器需要使用高精度的光學元件和裝配工藝,以保證儀器的精度和分辨率。例如顯微鏡、望遠鏡、攝像機等光學儀器都需要進行精加工。4.**器械制造業:**器械制造業對精加工產品的需求也很高。**器械需要使用高精度的零部件和加工工藝,以保證器械的**性和可靠性。例如手術器械、醫用影像設備等都需要進行精加工。

齒輪精加工的加工精度與齒輪的使用壽命有著密切的關系。加工精度是指齒輪的尺寸、形狀、位置等各項參數與設計要求的偏差程度。而使用壽命是指齒輪在使用過程中能夠保持正常工作的時間。加工精度直接影響齒輪的傳動精度。齒輪傳動是通過齒輪齒面的嚙合來實現動力傳遞的,如果齒輪的加工精度不高,齒輪齒面的嚙合會產生不均勻的載荷分布,導致齒輪齒面的磨損加劇,從而縮短齒輪的使用壽命。加工精度還會影響齒輪的噪聲和振動水平。齒輪傳動在工作時會產生一定的噪聲和振動,而加工精度的不足會導致齒輪的嚙合不平穩,進而增加齒輪的噪聲和振動水平。長期以來,噪聲和振動對齒輪的疲勞破壞起到了重要的作用,因此加工精度的提高可以降低齒輪的噪聲和振動水平,延長齒輪的使用壽命。加工精度還會影響齒輪的潤滑和磨損情況。齒輪傳動在工作時需要進行潤滑,而加工精度的不足會導致齒輪齒面的潤滑不良,增加齒輪的磨損程度。齒輪的磨損會導致齒面形狀的變化,進而影響齒輪的傳動精度和使用壽命。上海標皓機械制造有限公司是一家專業提供一站式零件精加工的公司,期待您的光臨!

精加工是指在原材料加工的基礎上,通過精細加工和加工工藝的改進,使產品的精度、表面質量和性能得到提高的一種加工方式。精加工的技術創新和研發方向主要包括以下幾個方面:1.加工工藝的改進:精加工的關鍵在于提高加工精度和表面質量,因此,研發新的加工工藝是精加工技術創新的重要方向。例如,采用超聲波加工、電解加工、激光加工等非傳統加工方法,可以實現更高的加工精度和更好的表面質量。2.加工設備的改進:精加工需要高精度、高穩定性的加工設備,因此,研發新的加工設備是精加工技術創新的關鍵。例如,研發高精度的數控機床、高速切削工具、高精度測量儀器等,可以提高加工精度和效率。3.加工材料的改進:精加工需要高硬度、強度高、高耐磨性的材料,因此,研發新的加工材料是精加工技術創新的重要方向。例如,研發新型的超硬材料、高溫合金等,可以提高加工精度和壽命。4.自動化和智能化:精加工過程中的工藝參數調整、加工過程監控和質量控制等需要大量的人工干預,因此,研發自動化和智能化的精加工系統是精加工技術創新的發展方向。例如,研發智能化的加工控制系統、自動化的工藝參數優化算法等,可以提高加工效率和質量。上海標皓機械制造有限公司為您提供 零件精加工,歡迎您的來電哦!上海零部件精加工電話

上海標皓機械制造有限公司是一家專業提供一站式零件精加工的公司,有需求可以來電咨詢!上海零部件精加工電話

車削件精加工是否需要進行熱處理或其他后續處理,取決于所需的產品性能和要求。以下是一些常見的后續處理方法:1.熱處理:熱處理是通過加熱和冷卻來改變材料的物理和化學性質,以提高其硬度、強度、耐磨性和耐腐蝕性等性能。常見的熱處理方法包括退火、正火、淬火、回火等。熱處理可以改善車削件的機械性能,提高其使用壽命和耐久性。2.表面處理:表面處理是通過改變車削件的表面性質來提高其耐磨性、耐腐蝕性和外觀質量。常見的表面處理方法包括鍍層、噴涂、陽極氧化、電鍍等。表面處理可以提高車削件的表面硬度、光潔度和耐腐蝕性,使其更適合特定的工作環境和應用。3.磨削和拋光:磨削和拋光是通過機械方法去除車削件表面的不平整和瑕疵,提高其表面質量和精度。磨削和拋光可以改善車削件的尺寸精度、表面光潔度和平整度,使其更適合高精度的裝配和使用。4.化學處理:化學處理是通過使用化學溶液來改變車削件的表面性質和化學成分。常見的化學處理方法包括酸洗、脫脂、除銹等。化學處理可以去除車削件表面的氧化物、油脂和雜質,提高其表面質量和粘附性,使其更適合涂裝、粘接和焊接等工藝。上海零部件精加工電話