2025-08-25 04:15:03

滾絲機加工中,螺紋成型質量問題較常見,主要有三類:**亂牙、錯牙**:多因滾絲輪安裝不同心、間距失調,或齒形磨損;工件定位不穩(夾持松動、前列偏移)、轉速與進給速度不匹配也會導致,硬鋼加工時參數不當更易出現。**尺寸超差**:滾絲輪間距調整不準(過小致中徑偏大,過大則偏小);滾絲輪磨損使齒厚變薄;工件材質硬度不均,塑性變形不一致(如低碳鋼進給過快易尺寸偏大)。**表面粗糙、有毛刺**:潤滑冷卻不足,工件與模具摩擦過熱;滾絲輪齒面殘留鐵屑或劃傷;工件有氧化皮、雜質,或材料延展性差(如高碳鋼易撕裂)。需針對性檢查模具安裝、參數設置及材料狀態,及時調整可減少此類問題。數控滾絲機,加工過程無噪音,改善工作環境。舟山智能滾絲機蝸桿

滾絲機在運行中可能出現以下故障:①螺紋表面粗糙度超標,原因多為滾絲輪磨損、潤滑不足或工件裝夾松動,解決措施為更換滾絲輪、增加切削液流量、檢查夾具夾緊力;②螺紋中徑尺寸不穩定,可能是進給機構絲桿間隙過大或控制系統參數漂移,需調整絲桿預緊力并重新校準參數;③設備振動異常,通常由地基不平、滾絲輪動平衡失效或軸承損壞引起,應重新找平地基、對滾絲輪做動平衡校正或更換軸承;④控制系統報警,需根據故障代碼查閱手冊,常見問題包括限位開關故障、伺服驅動器過載,可通過重啟設備、檢查線路連接或更換損壞元件解決。滾絲機多少錢數控滾絲機,適用于汽車、機械、建筑等多個行業。

滾絲機的技術參數直接決定其加工能力和精度水平,主要包括大至加工直徑(通常覆蓋 φ3-φ100mm)、**大加工長度(50-2000mm)、主軸轉速范圍(50-500rpm)、進給速度調節精度(±0.01mm/s)及定位精度(±0.02mm)。其中,主軸轉速與進給速度的匹配關系至關重要,過高轉速可能導致材料溫升過快影響表面質量,過低則會降低效率。滾絲輪的材質和熱處理工藝也是關鍵參數,常用材料為 Cr12MoV 或高速鋼,表面硬度需達到 HRC58-62,以保證耐磨壽命。此外,設備的伺服系統精度和潤滑系統穩定性直接影響長期加工精度保持性,選購時需重點考察。

機械式滾絲機是依靠齒輪、絲桿等機械結構傳動的螺紋加工設備,通過兩軸或三軸滾絲輪的同步旋轉與進給,對工件進行冷擠壓成形,無需切削即可加工出螺紋。其結構緊湊,由機體、傳動齒輪組、滾絲輪軸、手動/機械進給機構等組成,動力傳輸直接,成本較低。加工時,通過調整滾絲輪間距設定螺紋規格,利用機械聯動實現進給,適合加工低碳鋼、銅鋁等低硬度材料的中小規格螺紋,如螺栓、絲桿等。優點是維護簡單,機械部件易更換,能耗較低;但精度受機械間隙影響,壓力調節范圍窄,高速運行時振動和噪音較明顯。廣泛應用于五金配件、標準件小批量生產等場景,是性價比突出的基礎螺紋加工設備。

數控滾絲機,穩定性強,適合大批量生產需求。

怎樣正確操作滾絲機以提高生產效率?正確操作滾絲機提高效率需做好三階段把控:加工前,選匹配滾絲輪(依工件材質、螺紋參數),牢固安裝并校準同心度;按材料硬度預設轉速、進給量(硬鋼低速小進給,軟鋼適度調高),試加工確認參數;檢查潤滑冷卻系統及傳動部件,排除故障隱患。加工中,統一裝夾方式減少調整時間,全自動機型調好送料定位;實時觀察螺紋質量,微調滾絲輪間距防亂牙;持續冷卻避免模具過熱,手動機型優化上下料節奏,多人協作形成流水線。加工后,換型前備好工裝,按“拆舊→清潔→裝新→校準”流程快速操作;班后清理鐵屑、檢查模具磨損,及時潤滑部件。通過減少調整、空轉及故障時間,實現高效穩定生產。耐瑞澌滾絲機,堅固耐用,適應各種工作。杭州小型滾絲機廠家

滾絲機就選耐瑞澌,品質與服務的雙重保障。舟山智能滾絲機蝸桿

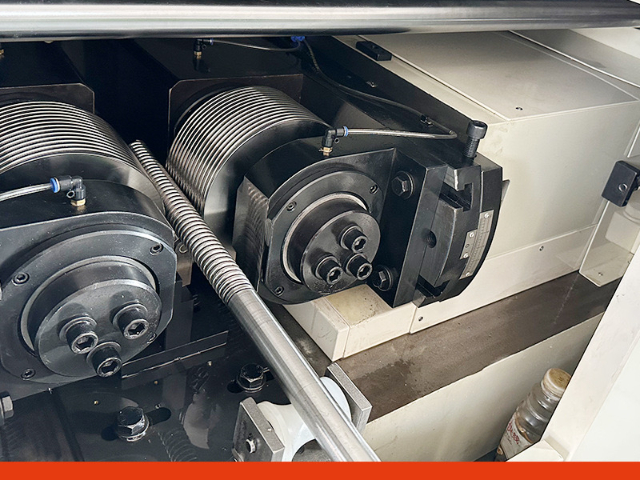

滾絲機的工作原理是借助兩個帶有螺紋牙型的滾絲輪,以一定轉速反向旋轉并擠壓工件。其中一個為主動輪,另一個為從動輪,當工件被送入兩滾輪之間時,滾輪會對工件施加徑向壓力,使工件表面產生塑性變形,從而形成螺紋。在加工過程中,滾輪的牙型會逐步擠壓工件材料,讓材料發生流動并填充到牙型槽中,在工件表面形成與滾輪牙型相匹配的螺紋。該工藝無需切削材料,而是通過塑性變形來成型螺紋,具有效率高、精度穩定且表面質量好等特點。舟山智能滾絲機蝸桿