2025-09-09 15:15:33

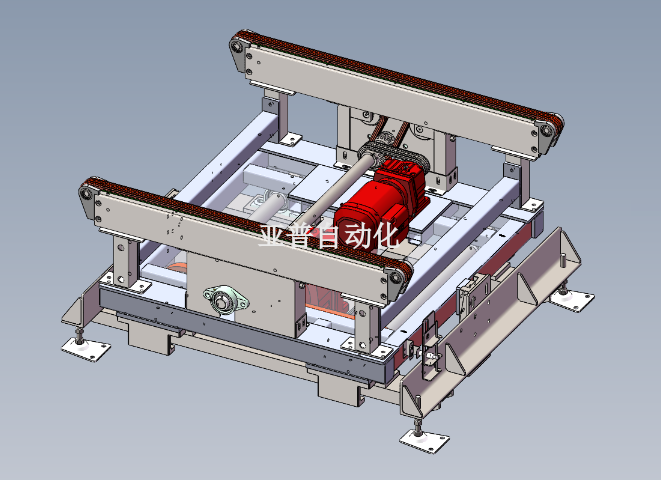

模具拋光中,拋光機需將模具從加工車間輸送至拋光工位,傳統模式下模具重量大(如500kg),需行車吊裝,單次吊裝耗時30秒,定位誤差±5mm,日拋光量20套。頂升移載機通過多點同步頂升機構(6個頂升點)平穩托舉模具,從加工機床自動移載至拋光機,同時根據模具形狀(如注塑模、沖壓模)調整移載角度,定位誤差控制在±0.5mm。吊裝時間縮短至8秒,日拋光量提升至45套,減少1名行車操作員,且模具磕碰率從2.5%降至0.1%,避免拋光后模具二次損傷,縮短模具制造周期。與日化包裝機配合,它糾正洗衣液瓶方向,使日包裝量從 6000 瓶增至 8400 瓶,保障衛生。重慶頂升移栽萬向滾珠托盤

食品飲料生產線中,頂升移載機與碼垛機器人的協作優化了 “成品裝箱后碼垛” 流程。碼垛機器人需將瓶裝飲料箱從裝箱線轉移至托盤,頂升移載機安裝在裝箱線與機器人之間,先承接從裝箱線輸送的飲料箱,通過光電傳感器檢測箱體是否方正,再調整頂升高度與移載速度,確保機器人抓手能精細抓取。傳統模式下,飲料箱易因輸送偏移導致機器人抓取失敗,日均出現 20 次抓取失誤,每次處理需 10 分鐘;配合后,抓取失誤率降至 0,碼垛效率從每小時 300 箱提升至 450 箱,且無需工人實時監控,節省 1 名監護人員。遼寧頂升移栽配件與重型鋼材滾筒升降機協作,它同步調速,日加工量從 50 噸增至 80 噸,杜絕碰撞事故。

物流中轉中心里,頂升移載機與十字分揀機配合實現 “多方向物料分流”。十字分揀機需將來自干線的快遞包裹分流至不同區域的支線 conveyor,頂升移載機安裝在十字分揀機的分流節點,當包裹到達指定分流口時,迅速頂升并旋轉 90 度,將包裹移載至支線軌道。傳統分流依賴人工推送,單次分流需 5 秒,且易出現包裹錯分;配合后,分流動作自動化完成,單次耗時 1.5 秒,分揀準確率從 98% 提升至 99.9%,每小時可處理包裹 2400 件,較此前提升 50%,同時減少 6 名分揀工人,降低人力成本。

口紅生產中,灌裝機需將口紅膏體從融化區輸送至模具,傳統流程里膏體易因輸送溫度波動導致灌裝不均,需人工監控溫度,單次溫度調整耗時10分鐘,灌裝合格率93%,日產量8000支。頂升移載機通過加熱保溫通道輸送膏體(溫度控制在58-62℃),同時根據模具數量(如12腔、24腔)調整移載速度,確保每腔膏體填充量一致。溫度調整頻率從每小時2次降至每6小時1次,單次調整耗時縮短至2分鐘,日產量增至1.5萬支,無需人工監控溫度,且口紅成型不良率(如氣泡、斷層)從2.8%降至0.3%,提升口紅外觀品質。協同汽車軸承智能檢測線,它旋測分揀,日檢測量從 720 件增至 2880 件,降低誤判率。

**器械生產車間里,頂升移載機與 AGV 搬運機器人的協作提升了 “無菌零件轉運” **性。AGV 搬運機器人將無菌注射器零件從潔凈車間輸送至裝配區,抵達后,頂升移載機通過無菌吸盤抓取零件,在移載過程中開啟紫外線消毒燈(避免空氣接觸污染),再精細移載至無菌裝配平臺。傳統轉運中,零件需人工在無菌手套箱內傳遞,易因操作污染導致零件報廢,報廢率約 3%;配合后,報廢率降至 0.5%,轉運時間從每批 10 秒縮短至 3 秒,日裝配量從 2000 套提升至 3500 套,滿足**器械無菌生產標準。與圖書分揀機器人協作,它掃碼分類,日處理量從 8000 冊增至 2.4 萬冊,減少人力。遼寧頂升移栽配件

搭配煤炭刮板輸送機,它濾粉塵穩進料,加工量從 10 噸 / 時提至 15 噸,改善車間環境。重慶頂升移栽萬向滾珠托盤

鏈速凍食品(如速凍餃子)生產中,隧道輸送機需將餃子從成型機輸送至速凍隧道,傳統流程里餃子易因輸送堆積導致速凍不均,需人工攤平,單次攤平耗時10秒,速凍合格率90%,日產量8萬袋。頂升移載機安裝在成型機與隧道輸送機之間,通過撥料桿將餃子均勻分布在輸送帶上,同時根據隧道速凍能力(如每小時3000袋)調整移載速度,確保餃子單層輸送。攤平環節自動化,單次處理耗時縮短至2秒,速凍合格率提升至99.2%,日產量增至15萬袋,減少2名攤平工人,且餃子粘連率從3.5%降至0.2%,保障速凍食品品質。重慶頂升移栽萬向滾珠托盤