2025-09-12 06:21:48

伺服驅動器的小型化設計滿足了設備集成度提升的需求,隨著功率器件與控制芯片的集成度提高,新一代驅動器的體積較傳統產品縮小 30%-50%,例如 200W 功率等級的驅動器可做到巴掌大小,便于安裝在空間受限的設備內部;在散熱設計上,采用新型導熱材料與優化的散熱結構,使驅動器在自然冷卻條件下即可滿足中小功率應用需求,減少風扇等易損部件;模塊化設計也是小型化的重要趨勢,將電源模塊、控制模塊、驅動模塊分離,用戶可根據需求靈活組合,同時便于故障模塊的快速更換,這種緊湊化設計不僅節省設備空間,還降低了系統布線復雜度,提升了設備整體可靠性。低溫伺服驅動器采用寬溫設計,可在 - 40℃環境下穩定運行于極地設備。東莞張力控制伺服驅動器廠家

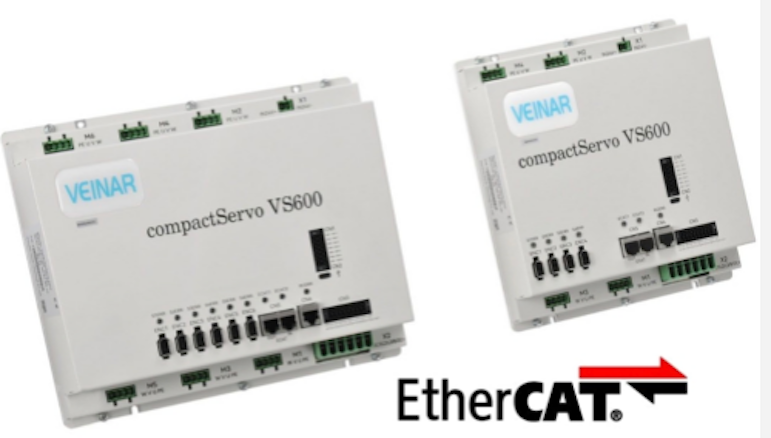

伺服驅動器的硬件結構可分為功率驅動單元與控制邏輯單元兩大部分。功率驅動單元是能量轉換的關鍵,由整流電路(將交流電轉換為直流電)、濾波電路(穩定直流電壓)和逆變電路(通過 IGBT 等功率器件將直流電逆變為可調頻率、電壓的三相交流電)組成,負責為伺服電機提供匹配的電力輸出。控制邏輯單元則以微處理器(MCU)或數字信號處理器(DSP)為關鍵,集成了指令接收模塊(處理脈沖、模擬量或總線信號)、反饋信號處理模塊(解碼編碼器數據)、控制算法模塊(實現位置、速度、扭矩環控制)以及通訊接口(如 EtherCAT、PROFINET 等工業總線)。工作時,控制單元首先解析上位指令,結合反饋信號計算控制量,再通過 PWM(脈沖寬度調制)技術控制逆變電路的開關狀態,調節輸出電流的大小與相位,從而實現對電機轉速、位置或扭矩的精確調控。東莞龍門雙驅伺服驅動器推薦伺服驅動器通過抑制諧振功能,降低機械振動噪聲,改善運行平穩性。

VS600 多軸伺服支持整體參數導入導出,多軸調試界面集成,操作便捷,節省調試時間。其 EtherCAT 總線控制實現多軸協同。在科研機構的多軸實驗平臺中,便于研究人員進行參數調整和數據記錄,支持多軸協同實驗,為科研工作提供便利,提升實驗效率。VS600 多軸伺服的動態制動功能適配無抱閘結構的軸,單一軸能達到 2kW,總功率 6.5kW。其多軸集成體積小。在物流搬運的 SCARA 機器人中,能確保急停時的位置鎖定,保障作業**,同時節省安裝空間,滿足物流搬運對設備**性和空間的需求。

伺服驅動器的常見故障多與電源波動、負載異常、環境干擾相關,準確診斷與及時處理是保障系統穩定運行的關鍵。過流故障多因電機短路、驅動器功率模塊損壞或負載突變引起,可通過檢查電機繞組絕緣、更換功率器件解決;過壓故障通常與電網電壓過高或制動單元失效有關,需加裝穩壓裝置或檢修制動電阻;編碼器故障表現為位置反饋異常,可能是線纜接觸不良、編碼器本身損壞或接地不良導致,需排查線路連接或更換反饋元件。日常維護中,應定期清理驅動器散熱通道,避免因溫度過高觸發保護;檢查連接插件的緊固性,防止振動導致接觸不良;通過驅動器的監控軟件記錄運行數據,分析參數變化趨勢,提前發現潛在故障,延長設備使用壽命。伺服驅動器的參數備份功能,便于批量設備調試,保證系統一致性。

數字化與網絡化是伺服驅動器的重要發展趨勢,新一代產品普遍采用 32 位 DSP 或 FPGA 作為關鍵處理器,結合先進控制算法實現智能化調節。數字化控制使驅動器能夠通過參數自整定功能,自動識別電機與負載特性,優化控制參數,簡化調試流程;同時,內置的故障診斷模塊可實時監測電流、電壓、溫度等狀態量,通過預警機制降低設備停機風險。網絡化方面,主流驅動器已支持 EtherCAT、PROFINET、Modbus 等工業總線協議,實現多軸同步控制與遠程監控,滿足智能工廠的分布式控制需求。部分高級產品還集成了工業以太網接口,可直接接入物聯網平臺,為預測性維護與生產數據追溯提供數據支持,推動伺服系統從單機控制向智能制造網絡節點演進。伺服驅動器降低電機能耗,符合節能環保要求,減少工業成本。東莞光刻機伺服驅動器

伺服驅動器支持通訊功能,可與上位機交互數據,便于遠程監控管理。東莞張力控制伺服驅動器廠家

航空航天舵機伺服驅動器要求在-55 ℃至+85 ℃、28 V直流母線、30 g振動、5000 g沖擊環境下仍能提供±0.1°舵面控制精度。驅動器采用軍規級陶瓷基板AlN功率模塊,結溫175 ℃,MTBF>50 000 h。控制算法使用自適應滑模控制,對氣動參數變化不敏感,舵面頻率響應>80 Hz。反饋采用雙余度Resolver,解析度16 bit,故障切換<1 ms。硬件冗余設計包括雙通道功率級、雙CAN總線、單獨監控MCU,滿足DO-178C DAL A。EMC通過軍標GJB 151B,傳導發射<60 dBμV。該驅動器已用于某型無人機飛控系統,完成高海拔、高機動試飛驗證。東莞張力控制伺服驅動器廠家