2025-09-10 21:06:28

優化爐體結構和保溫設計,選用質量的保溫材料,如高密度巖棉板,減少熱量向外界散失,提高熱能利用率。配備智能控制系統,該系統可實時監測爐內溫度、燃氣流量等參數,并根據生產情況自動調整燃燒器的工作狀態,確保在不同生產負荷下都能保持比較好的節能效果。例如,當生產線上產品數量減少時,系統自動降低燃燒器功率,避免過度加熱。一些燃氣式隧道爐還引入了余熱回收技術,將烘焙過程中產生的高溫廢氣熱量回收利用,用于預熱進入爐內的新鮮空氣或生產用水,進一步降低能源消耗,降低生產成本。可定制尺寸的烘焙隧道爐,適配不同規模烘焙企業的場地。江蘇隧道爐廠家

輸送帶是烘焙隧道爐的關鍵部件之一,卻也是易損耗部件 —— 傳統輸送帶在長期高溫(180-220℃)烘烤環境下,易出現老化開裂、表面脫落等問題,平均每 3-6 個月就需更換,不僅增加耗材成本,還會因停機更換影響生產。而高質量烘焙隧道爐采用的耐高溫特氟龍輸送帶,徹底攻克了 “高溫磨損” 難題。該輸送帶以玻璃纖維為基材,表面涂覆多層特氟龍涂層,耐高溫可達 260℃,且具有極強的耐磨、抗撕裂性能,在每日 12 小時連續高溫運行的情況下,使用壽命可達 2-3 年,是傳統輸送帶的 4-6 倍。福州高溫隧道爐烤箱烘焙隧道爐內部空間寬敞,可同時容納大量烤盤進行烘焙。

烘焙隧道爐的溫控精度直接決定糕點品質一致性,采用 PID 自整定算法的控制系統,溫度波動可控制在 ±1℃以內。對于需精確控溫的產品(如馬卡龍),隧道爐分為 5 個溫區,每個溫區溫度偏差≤0.5℃,其中干燥區(40-60℃)風速 1.5m/s,定型區(140-150℃)風速 2.5m/s,確保裙邊均勻成型。瑞士卷烘烤要求爐內橫向溫差≤1℃,否則會出現一側卷邊開裂現象,某廠家通過紅外測溫儀(采樣頻率 10Hz)實時監控,配合熱風導流優化,使溫差控制在 0.8℃,卷體平整度提升 90%。長期運行數據顯示,溫控精度每提升 0.5℃,產品合格率可提高 2-3 個百分點。

烘焙行業新品迭代速度快,企業需要頻繁進行小批量試產,以驗證配方與工藝可行性,但傳統大型設備單次小烘焙量高(如傳統烤箱單次需 10 盤以上),試產成本高、浪費嚴重,制約了新品研發效率。而烘焙隧道爐的 “柔性試產” 功能,成為新品研發的 “加速器”。設備支持小 5 盤的小批量烘烤,輸送帶速度可調節范圍廣(0.5-5m/min),能精細匹配不同新品的烘烤時間需求;分段式溫控系統還可快速切換工藝參數,例如上午試產抹茶曲奇(170℃/12 分鐘),下午試產巧克力熔巖蛋糕(90℃/25 分鐘),無需長時間調整設備狀態。某烘焙研發中心使用該設備后,新品試產成本從每次 2000 元降至 800 元,試產周期從 7 天縮短至 3 天,每年可多研發上市 15-20 款新品。此外,設備還配備了樣品收集托盤,可在烘烤過程中隨時抽取中間樣品檢測,無需停機,進一步提升研發效率,幫助企業快速**占市場先機。熱風循環式借風機與導流板,讓爐內溫差控制在 ±2℃內 。

烘焙設備的清潔工作耗時耗力,傳統設備內壁易殘留面粉、油脂,清潔時需要拆卸多個部件,不僅花費大量人工,還可能因清潔不徹底滋生細菌。烘焙隧道爐采用食品級 304 不銹鋼內壁,表面光滑不粘污,同時設計了易清潔結構:爐門可 180° 打開,方便清潔人員深入內部;輸送帶可快速拆卸,直接進行沖洗;爐內還配備自動噴淋清潔接口,連接水管即可進行初步清潔。某面包廠使用該設備后,原本需要 2 名員工花費 2 小時完成的清潔工作,現在 1 名員工 40 分鐘即可完成,清潔人工成本降低 67%;同時,因清潔徹底,設備故障率下降 30%,減少了維修成本。此外,食品級不銹鋼材質耐腐蝕,長期使用也不會生銹,延長設備使用壽命,降低設備更換成本。額定功率常超 24kw,需專職人員操作,保障穩定運行 。上海食品隧道爐烤箱

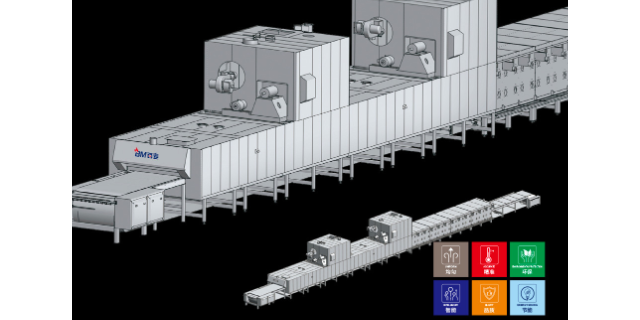

長度、寬度可定制,滿足不同生產量的烘焙生產需求 。江蘇隧道爐廠家

無人化烘焙生產線的集成全自動化隧道爐與機器人上下料系統的集成,使某工廠實現從面團投入到成品包裝的全流程無人化。如ABBYuMi雙臂機器人的定位精度達±0.02mm,可準確抓取曲奇餅干進行擺盤,效率達60件/分鐘。這種系統在日本的烘焙企業中已投入使用,人力成本降低70%,同時避免了人工操作帶來的微生物污染風險。3D打印隧道爐的定制化生產采用增材制造技術生產的隧道爐加熱模塊,可根據產品形狀定制風道結構。某創新企業為某網紅蛋糕品牌設計的定制爐型,通過仿真優化使蛋糕邊緣的烘烤均勻度提升至98%,較傳統爐型縮短開發周期60%。這種技術突破了傳統制造的限制,為小批量烘焙產品提供了柔性化解決方案。江蘇隧道爐廠家