2025-09-09 12:07:03

工業設備的壽命直接影響運營成本,東莞市虎山電子的自動化模組憑借高可靠性設計降低企業成本。模組關鍵部件(測試探針、信號芯片)采用工業級材料,探針插拔壽命達 100 萬次,關鍵芯片 MTBF 超 10 萬小時,設備更換周期從 2 年延長至 5 年。某汽車電子企業引入后,5 年內設備采購成本降低 60%,因故障減少的停產損失每年節約 50 萬元。在維護上,模組的模塊化設計使故障部件更換時間從 4 小時縮短至 1 小時,維護成本降低 75%。從全生命周期成本分析,該模組較傳統設備可節約 40% 的綜合成本,同時高穩定性確保測試數據可靠,避免因設備誤差導致的產品召回風險。自動化測試模組的斷點續測功能,在設備故障恢復后可繼續未完成測試。揚州快拆快換自動化測試模組技術

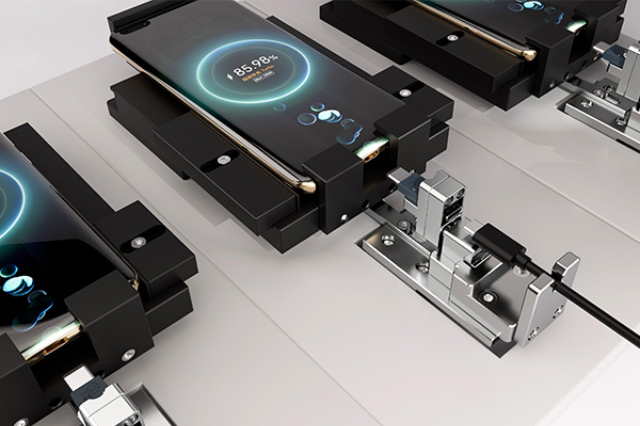

手機及周邊產品(無線耳機、充電器)量產階段需應對大規模測試需求,東莞市虎山電子的自動化模組憑借高吞吐量特性成為關鍵設備。模組采用流水線式測試架構,可與手機組裝產線無縫銜接,實現產品從組裝到測試的連續流轉。以無線耳機測試為例,模組可同步完成藍牙連接穩定性、音頻失真度、電池充放電性能的測試,單小時可測試 300 臺設備,較人工測試效率提升 10 倍。同時,模組支持快速程序切換,導入不同型號產品的測試參數后,5 分鐘內即可切換測試品類,滿足手機廠商多型號同步量產的需求。某手機品牌引入該模組后,不僅將測試線體人員減少 60%,還通過模組的故障分類功能,快速區分硬件缺陷與軟件問題,縮短了產品返修周期。上海高直通率自動化測試模組結構設計工業級自動化測試模組可耐受高溫環境,保障汽車電子元件的穩定性檢測。

為提升數據利用效率,東莞市虎山電子的自動化模組具備強大的數據可視化功能。模組可自動生成測試數據報表、性能曲線、故障分布熱力圖等,直觀展示測試結果與產品質量趨勢。例如,在服務器測試中,模組生成的 CPU 溫度 - 負載曲線,幫助工程師快速分析散熱性能瓶頸;故障分布熱力圖則清晰呈現高頻故障部位,為產品改進提供方向。同時,模組支持數據導出至 Excel、PDF 格式,方便與客戶、認證機構共享。某通信設備廠商通過該功能,將測試數據整理效率提升 50%,且通過數據可視化發現的設計問題,推動產品性能優化,客戶滿意度提升 35%。

手機及周邊產品(如耳機、充電器、無線充電板等)進入量產階段后,需面對大規模、高節奏的測試需求,此時自動化測試模組的效率優勢尤為凸顯,東莞市虎山電子有限公司的相關產品在該領域表現突出。針對手機充電接口、無線充電線圈、音頻接口等關鍵部件的測試,該自動化測試模組采用流水線式測試設計,可與手機組裝產線無縫對接,實現產品從組裝完成到測試合格的連續流程。在測試速度上,模組對單一手機的充電性能、音頻傳輸質量、數據接口功能的綜合測試時間可控制在 30 秒以內,滿足量產階段每小時數千臺的測試需求。同時,為應對手機及周邊產品型號多樣的特點,自動化測試模組支持快速參數配置,通過導入不同產品的測試程序,可在 5 分鐘內完成從一款產品到另一款產品的測試切換,無需停機調整設備。某手機制造商在引入該模組后,將手機周邊配件的測試線體人員配置減少 50%,同時因模組的高穩定性,產品測試不良率從 2% 降至 0.3%,年節約生產成本超百萬元。此外,模組還具備故障預警功能,通過實時監測測試數據的波動,提前預判模組關鍵部件的損耗情況,確保產線連續穩定運行,避免因設備故障導致的停產損失。自動化測試模組涵蓋多領域,從智能家電到工業控制,均可高效完成各類功能與性能測試。

不同行業有嚴格的測試標準,東莞市虎山電子的自動化模組各方面都適配行業規范。在汽車電子領域,模組符合 ISO 16750(道路車輛電氣及電子設備環境條件和試驗)標準;3C 行業適配 USB-IF、HDMI 論壇的測試規范;新能源領域滿足 IEC 61970(儲能系統標準)要求。模組的測試流程與數據記錄格式可根據行業標準定制,確保測試結果符合認證要求。某汽車零部件廠商通過該模組,順利通過 ISO 16750 認證測試,測試報告得到國際認證機構認可,產品成功進入國際市場。此外,虎山電子持續跟蹤行業標準更新,及時為模組提供固件升級,確保設備長期符合標準要求。消費電子領域,模組集成多種測試功能,10 秒內可完成智能手機攝像頭多項指標檢測。常州高直通率自動化測試模組

自動化測試模組的功耗監測功能,為移動設備的續航測試提供精確數據。揚州快拆快換自動化測試模組技術

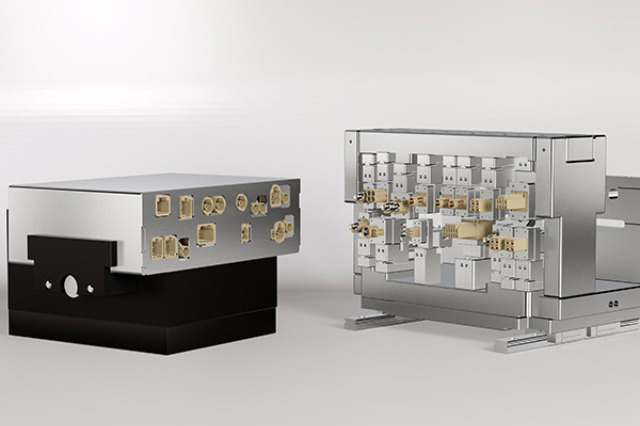

載具流模塊化產線因具備柔性生產、快速換型的優勢,成為現代工業生產的主流模式之一,而自動化測試模組在其中扮演著 “質量守門人” 的角色,與產線形成高效協同,東莞市虎山電子有限公司的相關產品在此方面表現突出。該自動化測試模組可與載具流產線的輸送系統、機械臂、PLC 控制系統無縫對接,實現產品的自動上料、測試、下料與分揀。當載具攜帶產品進入測試工位后,模組通過視覺定位系統精確識別產品位置,控制測試探針或接口模塊與產品對接,完成測試后自動將測試結果反饋給產線控制系統,合格產品進入下一工序,不合格產品則被自動分揀至返修區,實現測試流程的全自動化。在協同效率上,模組的測試節拍可與產線的生產節拍實時匹配,通過動態調整測試參數與流程,避免出現測試環節拖慢產線節奏的情況。某電子制造企業引入該模組后,其載具流產線的整體生產效率提升 35%,同時因測試與分揀的自動化,減少了人工干預導致的誤判與漏檢,產品出廠合格率提升至 99.8%。此外,自動化測試模組還具備數據共享功能,可將測試數據上傳至產線 MES 系統,為產線的生產調度、質量分析與工藝優化提供實時數據支持,實現產線的智能化管理。揚州快拆快換自動化測試模組技術