2025-09-10 06:11:27

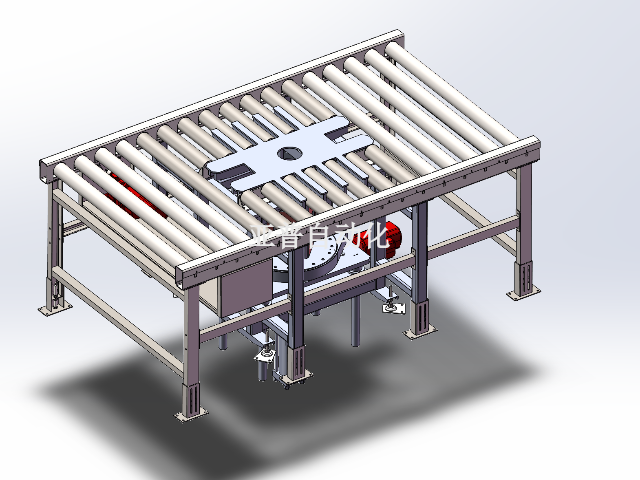

新能源電池生產中,疊層輸送機負責將電芯從卷繞車間輸送至封裝區,需精細對接封裝設備進料口。傳統模式下,電芯在輸送中易偏移,需2名工人手動調整,單次對接耗時12秒,且電芯疊放錯位率達4%,日產能*500組電池。搭配頂升移載機后,其通過視覺定位系統實時捕捉電芯位置,自動升起并微調±0.5mm糾正偏移,同時根據封裝設備進料節奏調整移載速度,確保電芯平穩過渡。對接時間縮短至3秒,錯位率降至0.6%,日產能提升至850組,且無需人工干預,避免電芯因人工接觸導致的靜電損傷(靜電損壞率從2.3%降至0.2%),保障電池生產**性與一致性。助力重型齒輪輥道輸送機,它防滾動損傷,齒輪日加工量從 80 個升至 120 個,降低勞動強度。北京旋轉頂升移栽皮帶輸送線

自動化立體倉庫內,頂升移載機與穿梭車的協作實現 “貨架與輸送線無縫銜接”。穿梭車從貨架取出貨物托盤后,需輸送至倉庫出口的 conveyor,頂升移載機在穿梭車與 conveyor 之間升起,先檢測托盤的平整度,再調整頂升高度與移載速度,確保托盤平穩過渡,避免貨物傾倒。傳統銜接中,因穿梭車與 conveyor 存在高度差,日均出現 5 次貨物傾倒,每次處理需 30 分鐘;配合后,銜接環節零事故,貨物出庫效率從每小時 80 托盤提升至 120 托盤,保障倉庫貨物周轉流暢。陜西旋轉頂升移栽四柱導向機構與物流接駁皮帶轉運機配合,它調高度無縫對接,貨車裝卸時間從 1 小時縮至 40 分鐘。

物流多層倉庫轉運中,頂升移載機與皮帶升降機的配合實現 “跨樓層物料連續輸送”。皮帶升降機將包裹從 1 樓輸送至 5 樓分揀區,抵達 5 樓后,頂升移載機檢測皮帶升降機的輸送速度,同步調整自身移載節奏,將包裹平穩移載至 5 樓分揀線,避免傳統跨樓層轉運中出現的包裹堆積、掉落問題。此前,5 樓分揀線因物料供應不及時,每小時需等待 10 分鐘;配合后,物料供應連續,分揀線滿負荷運行,每小時分揀量從 1000 件提升至 1500 件,日處理量增加 1.2 萬件,滿足多層倉庫高效運轉需求。

食品冷卻車間中,頂升移載機與網帶升降機的組合解決了 “冷卻后食品快速轉運” 問題。網帶升降機將冷卻后的餅干(溫度降至 25℃)從冷卻區輸送至包裝區,抵達后,頂升移載機升起,通過吸風裝置去除餅干表面的碎屑,再調整移載高度與包裝機的進料口對齊,確保餅干連續進入包裝機。傳統轉運中,碎屑易堵塞包裝機進料口,日均清理 3 次,每次耗時 10 分鐘;配合后,碎屑去除率達 90%,包裝機零堵塞,包裝效率從每小時 300 包提升至 450 包,日產量從 7.2 萬包提升至 10.8 萬包。與電子元件檢測設備配合,它防靜電且定位,讓芯片檢測成功率從 95% 提至 99.9%。

植物工廠育苗中,輸送機需將育苗盤從播種區輸送至育苗架,傳統模式下需人工搬運育苗盤至不同層高的育苗架,單次搬運耗時18秒,日處理量500盤。頂升移載機與育苗盤輸送機配合后,通過升降機構調整高度(適配1-5層育苗架),自動抓取育苗盤并移載至指定層架,同時根據育苗盤濕度(通過濕度傳感器檢測)調整移載速度,避免育苗基質灑落。搬運時間縮短至4秒,日處理量提升至1200盤,減少3名搬運工人,且育苗盤破損率從2.1%降至0.2%,保障育苗成活率(成活率從92%提升至98%)。配合食品烘烤網帶輸送機,它穩運防掉渣,面包日產量從 1.2 萬份增至 1.8 萬份,保障品質。江西頂升移栽變頻調速

助力液壓升降機,它平穩承接水泥板,使轉運時間從 30 秒減至 8 秒,降低斷裂率。北京旋轉頂升移栽皮帶輸送線

服裝物流倉庫內,頂升移載機與鏈式分揀機的配合解決了 “多尺碼服裝分揀” 難題。鏈式分揀機按服裝尺碼(S、M、L、XL)輸送至不同分揀口,頂升移載機在每個分揀口安裝,當服裝抵達時,迅速升起并通過標簽識別確認尺碼,再調整移載角度(可旋轉 180 度),將服裝平整移載至對應尺碼的存儲箱。傳統分揀中,服裝易因輸送褶皺導致尺碼識別困難,分揀準確率約 95%;配合后,識別準確率提升至 99.8%,分揀速度從每小時 900 件提升至 1500 件,同時服裝褶皺率從 8% 降至 1%,減少后續整理工作量。北京旋轉頂升移栽皮帶輸送線